SiC 是第三代宽禁带半导体材料,在禁带宽度、击穿场强、电子饱和漂移速度等物理特性上较 Si 更有优势,制备的 SiC 器件如二极管、晶体管和功率模块具有更优异的电气特性,能够克服硅基无法满足高功率、高压、高频、高温等应用要求的缺陷,也是能够超越摩尔定律的突破路径之一,因此被广泛应用于新能源领域(光伏、储能、充电桩、电动车等)。

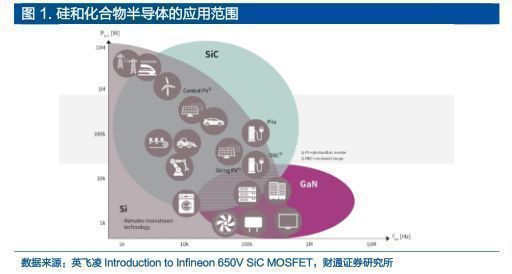

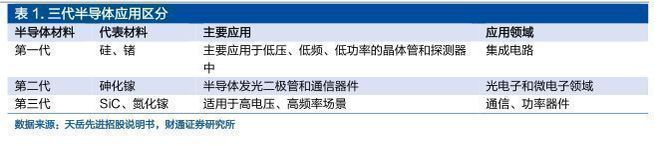

半导体材料按被研究和规模化应用的时间先后顺序通常分为三代。第一代:20 世纪 40 年代,硅(Si)、锗(Ge)开始应用,硅的自然储量大、制备工艺简单,是当前产量最大、应用最广的半导体材料,应用于集成电路,涉及工业、商业、交通、医疗、军事等人类生产生活的各个环节,但在高频高功率器件和光电子器件应用上存在较大瓶颈。第二代:20 世纪 60 年代,砷化镓(GaAs)、磷化铟(InP)在光电子、微电子、射频领域被用以制作高速高频、大功率以及发光电子器件,能够应用于卫星通信、移动通信、光通信、GPS 导航等。由于 GaAs、InP 材料资源稀缺、价格昂贵、有毒性、污染环境,使得第二代半导体材料的应用具有一定的局限性。第三代:20 世纪 80 年代,碳化硅(SiC)、氮化镓(GaN)、金刚石(C)等为代表的宽禁带(Eg>2.3eV)半导体迅速发展,具有击穿电场高、热导率高、电子饱和速率高、抗辐射能力强等优势,满足高电压、高频率场景,应用于高电压功率器件、5G 射频器件等领域。

1)SiC 具有 3 倍于 Si 的禁带宽度,能减少漏电并提高耐受温度。2)SiC 具有 10 倍于 Si 击穿场强,能提高电流密度、工作频率、耐压容量并减低导通损耗,更适合高压应用。3)SiC 具有 2 倍于 Si 的电子饱和漂移速度,所以可工作频率更高。4)SiC 具有 3 倍于 Si 的热导率,散热性能更好,能够支持高功率密度并降低散热要求,使得器件更轻量化。因此,SiC 材料具有明显的材料性能优势,能满足现代电子对高温、高功率、高压、高频、抗辐射等恶劣条件要求,适用于 5G 射频器件和高电压功率器件,满足新能源领域(光伏、储能、充电桩、电动车等)对于轻量化、高能效、高驱动力等要求。

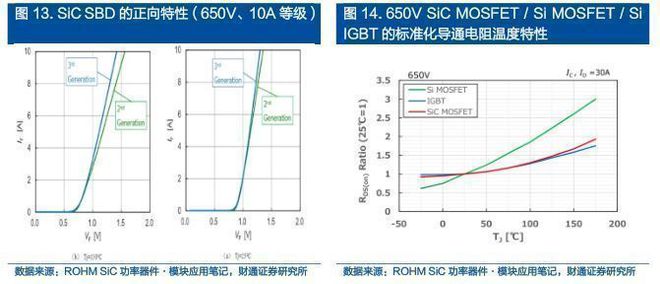

宽带隙使得 SiC 器件漏电流更少,并且在相同耐压条件下,SiC 器件的导通电阻约为硅基器件的 1/200, 因此 导通损耗更低;Si FRD 和 Si MOSFET 从正向偏置切换到反向偏置的瞬间会产生极大的瞬态电流,过渡到反向偏置状态会产生很大损耗。而 SiC SBD 和 SiC MOSFET 是多数载流子器件,反向恢复时只会流过结电容放电程度的较小电流。并且,该瞬态电流几乎不受温度和正向电流的影响,无论在何种环境条件下都可以实现稳定快速(小于 20ns)的反向恢复。根据 ROHM,SiC MOSFET+SBD 的模组可以将开通损耗(Eon)减小 34%,因此恢复损耗低 ;

SiC 器件在关断过程中不存在电流拖尾现象 ,根据 ROHM , SiC MOSFET+SBD 的模组可以将关断损耗(Eoff)减小 88%,因此开关损耗更低。

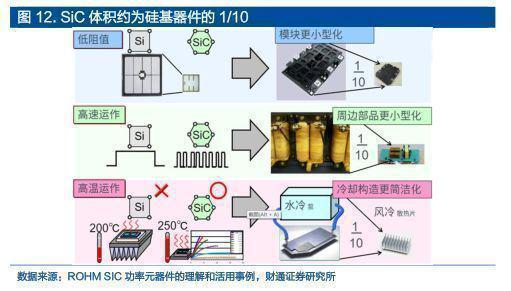

SiC 禁带宽度决定了它能够以更高的掺杂浓度、更薄的膜厚漂移层制作出 600V以上的高压功率器件(对于相同耐压的产品、同样的导通电阻,芯片尺寸更小);SiC 饱和电子漂移速率高,所以 SiC 器件能实现更高的工作频率和更高的功率密度,因频率的提升减少了电感、变压器等外围组件体积,从而降低了组成系统后的体积及其他组件成本。SiC 带隙宽并且导热率显著,不仅在高温条件下也能稳定工作,器件散热更容易,因此对散热系统要求更低。

SiC SBD 与 Si FRD 开启电压都小于 1V,但 SiC SBD 的温度依存性与 Si FRD不同:温度越高,导通阻抗就会增加,VF 值会变大,不易发生热失控,提升系统的安全性和可靠性。同等温度条件下,IF=10A 时 SiC 与硅二极管正向导通电压比对,SiC 肖特基二极管的导通压降为 1.5V,硅快速恢复二极管的导通压降为 1.7V,SiC 材料性能好于硅材料。此外,Si MOSFET 的漂移层电阻在温升 100℃时会变为原来 2 倍,但 SiC MOSFET 的漂移层电阻占比小,其他电阻如沟道电阻在高温时会稍微下降,n+基板的电阻几乎没有温度依存性,因此在高温条件下导通电阻也不容易升高。

超越摩尔定律,新材料是突破路径之一。硅基器件逼近物理极限,摩尔定律接近效能极限。SiC 器件作为功率器件材料端的技术迭代产品出现,能够克服硅基无法满足高功率、高压、高频、高温等应用要求的缺陷。

2021- 27 年全球 SiC 功率器件市场规模 CAGR 为 34%。SiC 器件被广泛用于新能源汽车、光伏发电、轨道交通、智能电网、国防军工等领域。Yole 数据显示,全球 SiC 功率器件市场规模将由 2021 年的 10.9 亿美元增长至 2027 年的62.97 亿美元,2021-27 年 CAGR+34%。此外,根据 CASA Research 统计,2020 年国内 SiC、GaN 电力电子器件市场规模约为 46.8 亿元,较上年同比增长 90%,占分立器件的比例为 1.6%。并且预计未来五年 SiC、GaN 将以45%的年复合增长率增至近 300 亿元。

据 CASA 预测,2021-26 年中国第三代半导体电力电子市场将保持 40%年均增速,到 2026 年市场规模有望达 500 亿元。其中,车用第三代半导体市场将从40.5 亿元增长至 267.3 亿元;充电桩用第三代半导体市场从 0.54 亿元增长至24.9 亿元;光伏用第三代半导体市场从 5 亿元增长至 20 亿元。

2.1.1. 角度一: SiC 电驱系统 抢先上车 ,体积、损耗有效下降

SiC 功率器件做电驱 , 电力损耗有效下降。新能源汽车系统架构中涉及到功率半导体应用的组件包括:电机驱动系统、车载充电系统(OBC)、电源转换系统(车载 DC/DC)和非车载充电桩。其中电驱是 SiC 功率器件最主要的应用部位,行业内也都 率先在电驱采用 SiC 器件。

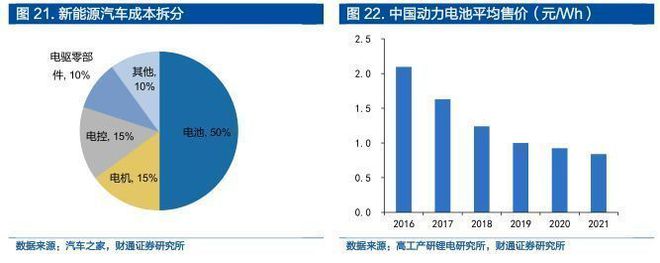

根据美国能源部对纯电动车Nissan-Leaf的能耗分析,电驱能量损耗约为16%,其中功率器件占其中的 40%,因此,电控里功率器件能量损耗约占整车的 6.4%。若使用 SiC 器件,通过导通/开关等维度,总损耗相比硅器件下降 70%,全车总损耗下降约 4.48%,也相当于相同的电池容量下行驶里程提升比例。据汽车之家拆分,动力电池占纯电动汽车总成本的 40%-50%,假设某中高端电动车价格为 20 万元,电池成本约 8-10 万元,如以 SiC 方案提升里程 5%计算,相同性能的产品条件下,仅电池系统就为总成本节省 4000-5000 元。

采用 SiC 可减小电力电子系统体积、减少能量损失。SiC 模块可以在实现 50kHz以上的高频驱动(传统 IGBT 模块无法实现),推动电感等被动器件的小型化。另外,IGBT 模块存在开关损耗引起的发热问题,只能按照额定电流的一半进行使用,而 SiC 模块开关损耗较小,即使在高频驱动时也无需进行大幅的电流降额,散热系统要求也相对较低,同样减小了 SiC 器件的体积。采用 SiC 模块可以加速高集成、高密度三合一电驱的推进,实现系统性体积的缩小,进而带来风阻(占驱动损耗的 1/3)的减小,促进能量损耗进一步降低。ROHM 在 2018、2019 连续两年赞助纯电赛车,全硅的逆变器、电控,重新设计 SiC 的应用持续带来 43%体积减小,6 公斤的减重。

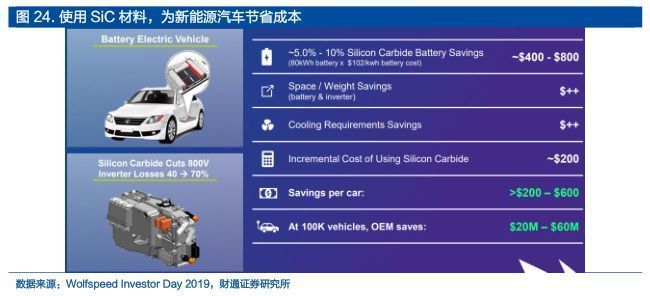

使用 SiC 并未增加整车成本。虽然 SiC 器件成本高于硅基器件,但使用 SiC 器件可以降低系统体积、降低电池损耗、提升续航里程,从而促进整车成本的降低。据 Wolfspeed(Cree)测算,在新能源汽车使用 SiC 逆变器,可以提升 5%-10%的续航,节省 400-800 美元的电池成本,与新增 200 美元的 SiC 器件成本抵消后,还能实现 200-600 美元的单车成本节约,未来,随着 SiC 规模化量产之后,成本有望逐步降低,将为整车成本创造更大空间。

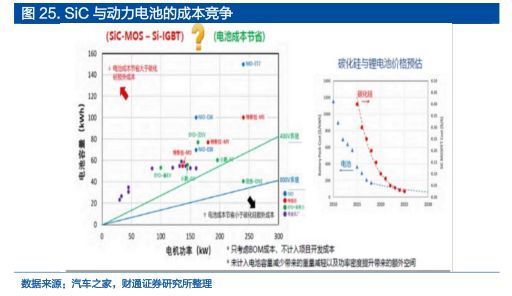

SiC 在城市工况、 电池容量大、电压低的方向上能够提升更大系统效率。一方面,电池基础容量越大,可以提升的绝对里程数就越多;锂电池成本越高,可以节省的单位电池成本越大。另一方面,在固定电池电压后,电池功率近似跟输出电流能力成正比,输出电流能力近似跟芯片的使用数量成正比,功率约高则相应使用SiC 器件越多,替换成本越高。因此 SiC 最高效的应用范围是在下左图的左上方。此外,越是处于频繁开关/频繁刹车加油的低速工况下,获得的效率优势就更高,所以在城市工况中运行,使用 SiC 器件带来的效率提升的优势更加明显。2018年特斯拉在其 Model3 车型首次将 Si IGBT 换成了封装尺寸更小的 SiC 模块,使开关损耗降低了 75%,系统效率提高了 5%,续航里程提升 5-10%。

新能源汽车 储能 锂电池 燃料电池 动力电池 动力电池回收 氢能源 充电桩 互联网汽车 智能驾驶 自动驾驶 汽车后市场 石油石化 煤化工 化工产业 磷化工 基础化工 加油站 新材料 石墨烯 高分子 耐火材料 PVC 聚氯乙烯 绿色能源 清洁能源 光伏 风力发电 海上发电

人工智能 Ai产业 Ai芯片 智能家居 智能音箱 智能语音 智能家电 智能照明 智能马桶 智能终端 智能门锁 智能手机 可穿戴设备 半导体 芯片产业 第三代半导体 蓝牙 晶圆 功率半导体 5G GA射频 IGBT SIC GA SIC GAN 分立器件 化合物 晶圆 封装封测 显示器 LED OLED LED封装 LED芯片 LED照明 柔性折叠屏 电子元器件 光电子 消费电子 电子FPC 电路板 集成电路 元宇宙 区块链 NFT数字藏品 虚拟货币 比特币 数字货币 资产管理 保险行业 保险科技 财产保险

(特别说明:本文来源于公开资料,摘录内容仅供参考,不构成任何建议,如需使用请参阅报告原文。)

Copyright © 2012-2023 bbin 版权所有 备案号:吉ICP备2021005409号